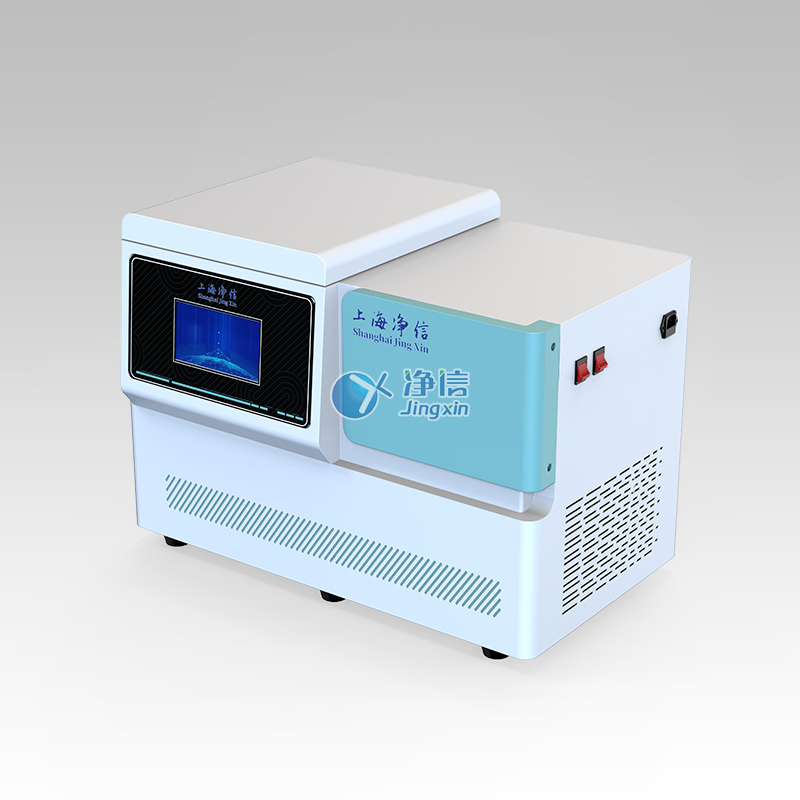

如何突破传统工艺对材料粒径、均匀性和活性的限制,成为推动新材料产业升级的关键命题。近日,上海净信通过冷冻研磨仪与纳米技术的协同创新,成功实现“超细粉体"规模化制备,为新能源、生物医药、航空航天等领域的高性能材料研发开辟了新路径。

低温脆化+机械剪切:双引擎驱动纳米化突破

传统纳米材料制备常面临两大难题:一是热敏性材料在高温研磨中易氧化失效;二是硬质材料难以实现亚微米级均匀破碎。冷冻研磨仪通过“液氮冷冻-高速撞击"双技术协同,为这一难题提供了创新解决方案。

在石墨烯/聚合物复合材料制备中,冷冻研磨仪的低温环境可使石墨片层间作用力减弱,钢制撞子以每分钟数千次高频撞击实现层间剥离。根据实验数据显示,该方法制备的石墨烯片层数稳定在3-5层,且片层尺寸可控,较传统化学剥离法效率提升3倍,同时避免了氧化副产物的生成。

针对锂电池正极材料研发,冷冻研磨仪通过-196℃低温脆化处理,可将镍钴锰三元材料硬度降低60%,配合陶瓷磨球的高速剪切,成功制备出D50粒径1.2μm的均匀粉末。经测试,该材料比表面积较传统工艺提升25%,为高能量密度电池开发提供了关键支撑。

全流程温控:守护生物活性与材料本征特性

在生物医药领域,冷冻研磨仪的低温保护特性展现出了特别优势。在肿瘤组织纳米疫苗研发中,利用该设备将患者术后组织快速冷冻至-80℃,通过金刚石磨头低速研磨,在10分钟内获得粒径<5μm的均匀细胞碎片。根据实验表明,该工艺完整保留了肿瘤抗原表位,疫苗诱导的T细胞杀伤效率较传统超声破碎法提升40%。

在材料科学领域,在制备医用钛合金粉末时,冷冻研磨仪通过分级降温策略(先-196℃脆化,再-40℃整形),可将粉末球形度提升至92%,氧含量控制在0.05%以下。这种高纯度球形粉末经3D打印后,制成的髋关节假体疲劳强度达ISO标准2.3倍,显著延长了植入物使用寿命。

模块化设计:满足多元场景的“纳米工具箱"

为适应不同材料的制备需求,新一代冷冻研磨仪已形成模块化技术矩阵:

1.多频振荡系统:通过电磁撞子与超声振动的复合作用,实现陶瓷材料从微米级到纳米级的梯度破碎,制备的氧化锆粉末粒径分布宽度较单频设备缩减60%。

2.智能液氮循环:配备液位自动补偿与温度闭环控制模块,确保研磨罐内温度波动<±2℃,在连续24小时工作中仍能稳定输出50-200nm粒径的纳米银颗粒。

3.高通量适配器:支持24位2mL样品管并行处理,在基因编辑载体递送材料制备中,单批次可完成96个样本的纳米化处理,将实验周期从72小时压缩至8小时。

应用前景:带领多产业升级与新材探索

1.新能源领域:对于锂离子电池而言,电极材料的纳米化可大幅缩短锂离子迁移路径,提高倍率性能和容量。冷冻研磨联合纳米技术可制备出粒度均匀、无损伤的高性能电极材料,助推电池能量密度与循环寿命的提升。

2.生物医药领域:难溶性药物的超细粉碎乃至纳米化是提高其生物利用度的关键手段。该技术可在低温下将药物高效粉碎,并实现表面改性,确保药物的活性与稳定性,为新型制剂开发提供支持。

3.复合材料:作为增强相或功能相的陶瓷、金属超细粉体,其与基体的界面结合强度至关重要。通过该技术获得的清洁、低团聚粉体,能显著改善复合材料的力学性能和功能性。

4.电子陶瓷与催化剂:超细粉体是制造高性能电子元件和多相催化剂的基础。新方法制备的粉体具有更高的烧结活性和更多的表面活性位点,有望催生性能更优异的新产品。

此外,从实验室到生产线,冷冻研磨仪与纳米技术的深度耦合,正在重塑材料研发的底层逻辑。这种“低温保护+机械纳米化"的创新范式,不仅为解决热敏材料加工难题提供了解决方案,更通过全链条技术突破,加速推动新材料产业向智能化迈进。正如《科学》杂志评论所言:“当纳米科技遇上低温工程,我们正在见证材料科学新纪元的诞生。"